FALTARIA HABLAR DE

- Endmills conicos / taped

- Genera bordes en un angulo

- Fishtail endmills

Seguir viendo https://www.youtube.com/watch?v=5V0s6fLyRH0&list=PLY67-4BrEae9m8v20LNARIRl9Pd9bdFRZ&index=

Square up stock https://www.youtube.com/watch?reload=9&v=tW8HNAlUXxU

Fortalecer con https://www.youtube.com/watch?v=15p1Kerb4N8&list=PLNvVbYXgJCEU2yqoOpEHB0mbDEttFgH7j

mas detalles https://www.youtube.com/watch?v=p4JpLKNPs9U&list=PLups-28TmUhLod3H0vhIDHl_qXPfWikfn

Detalles copados

https://www.youtube.com/watch?v=bKksH9UAbO8&list=PL6015CA604E06A0C6

entender esto de zig zag https://www.youtube.com/watch?v=KNwAHE73SHk&list=PLzc0Bm2I_0pn1lfdvG2xIG_z4-YiaTq1H&index=7

Para manipular una fresa es necesario:

- Pelo corto o atado

- Proteccion ocular

- mangas cortas

- Sin anillos, joyas, cadenas ni nada colgando

- No acercar las manos a la maquina mientras este girando o moviendose

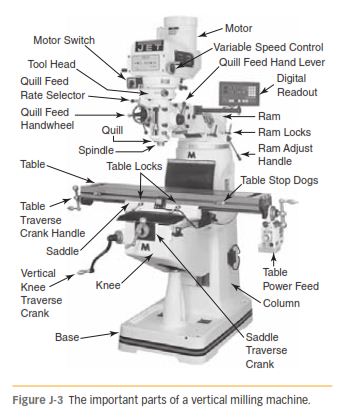

Las operaciones que requieren rigidez se hacen con las cranks (knee vertical, traverse) y bloqueamos el quill feed hand lever para aumentar la rigidez

Si necesitas hacer operaciones rapidas de agujereado, podes usar el quill feed hand lever que funciona como un taladro

La alineacion de las partes de la fresa con gran precision es crucial.

Un problema de nivelacion en la mesa de trabajo se transfiere a la morsa que se transfiere a la pieza y se amplifica con movimientos en los ejes

Todo tiene que estar bien alineado

La cabeza de la fresa debe estar perpendicular a la mesa, para ajustarlo la cabeza esta sobre dos ejes que permite rotarla en dos direcciones

Para determinar si el ajuste fue exitoso usamos un instrumento de medicion de altura, lo pegamos a una varilla y medimos la diferencia de altura desde el husillo hasta un extremo de la mesa y el extremo diagonal opuesto, esto maximiza los errores de alineacion y los hace mas evidentes.

Si no hay diferencia de altura entre un extremo de la mesa y el otro entonces estamos alineados. (

Pasos: Sacar la morsa, desarmarla, limpiarla y sacarle la grasa.

Revisar base de la morsa y remover picos en la base de la morsa con una piedra, ya que introducen error. lo mismo con la mesa de trabajo.

Colocar cuidadosamente la morsa en la mesa

Ajustar la morsa de tal manera que este paralela a la mesa, para eso usamos un instrumento de medicion en la cabeza de la fresa y medimos dos puntas de la fresa para verificar que dan el mismo valor, caso contrario ajustamos.

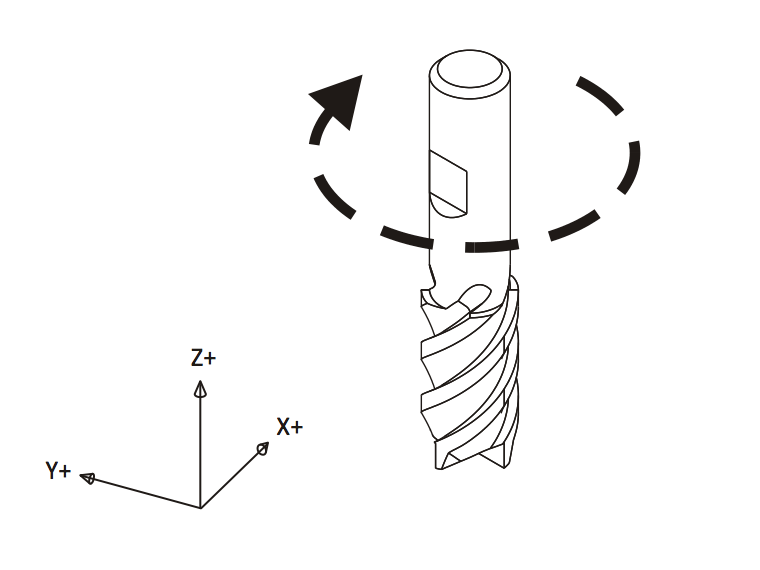

SIEMPRE tendremos en cuenta que la herramienta esta diseñada para girar en una sola direccion. INTENTAR CORTAR CON UNA HERRAMIENTA GIRANDO EN LA DIRECCION INCORRECTA LA PARTIRA

La herramienta salvo en casos particulares debe girar en la direccion de la espiral, siempre consultar el manual o las indicaciones del fabricante

- Width of cut: que porcentaje de la herramienta esta embutida en el material. Intentar alrededor de 30% para

- una mejor evacuacion de chips.

- Menor temperatura

- Menor necesidad de lubricacion

- Reduce riesgos de atrapamiento de viruta y consecuente desafilado

- Podes tener mayor width of cut (100%) pero hay que tener cuidado de que evacues los chips (lubricante, aire comprimido, geometria del material etc que permitan evacuar chips)

.

- Deepth of cut: que profundidad del largo util de la herramienta esta ebutida en el material, intentar que sea 100% para

- Un desgaste parejo de la herramienta

Recordemos que el filo y la forma de la herramienta afecta una serie de factores a la hora de cortar, por ejemplo la direccion hacia donde sale la viruta y la direccion del filo.

Dicho esto, normalmente intentaremos que la direccion del corte sea igual que la direccion giro de la herramienta

- Se le llama al corte en direccion contraria al giro de la herramienta conventional cutting

- Requiere mucha menos energia y fuerza por parte de la maquina

- Puede cortar mayor cantidad de material en una pasada

.

- Se llama al corte en direccion l giro de la herramienta.

lib cutting

- Requiere mucha mas energia para hacer el corte, no lo usamos con cortes de mucho material o con maquinas chicas

- Produce un mejor acabado

- Bueno para cortes de terminacion.

- la herramienta mordera fuertemente la pieza, si esta no esta firmemente sujeta podria salir despedida si se esta maquinando mucho material

- Para minimizar este efecto, que el corte siempre este paralelo a la morsa

- a maquina necesita de gran rigidez

Conclusiones

- Climb cutting

- Lo preferimos en maquinas CNC o maquinas grandes, por que son mas rigidas

- En maquinas manuales lo usamos para la terminacion

- Necesitas gran rigidez en todo (pieza, maquina, todo)

- Convenitional cutting

- En maquinas manuales lo usamos para casi todo

Video coparacion para clase https://www.youtube.com/watch?v=galm5_6SUcM

IPT o chip load: Inches per tooth, pulgadas de material a morder por un diente. es decir, el tamaño de una viruta por cada diente

El chipload determinara

- El esfuerzo que tiene que hacer la maquina al cortar

- El calor que se generara durante el corte

- El desgaste de la herramienta

- La velocidad a la que se puede comer material

- El acabado del material

CRITICO: tenemos que tener un chip load acorde a la herramienta que tenemos, el fabricante de la herramienta nos dara un recomendado Podemos variar el **** dentro de algo razonable (15%)

- IPT muy bajo

- hace que el cortador resbale y genere friccion

- Desafila la herramienta

- IPT muy alto

- fuerza la erramienta

- podria quebrarla

- Mal acabado

- Mas calor

la conclusion de esto es que TENER UNA BAJA VELOCIDAD DE AVANCE NO HACE QUE LA HERRAMIENTA DURE MAS, TODO LO CONTRARIO!

distancia recorrida por los filos de la herramienta sobe el material en un minuto, es decir superficie de herramienta sobre el material por minuto

Cada herramienta de cada fabricante tiene un CUTTING SPEED recomendado para cada material

Podemos usar un CUTTING SPEED menor S recomendado sin problemas en materiales blandos como aluminio. El cutting speed del fabricante sirve para maximizar nuestra productividad pero no siempre podemos lograrlo con la maquina que tenemos, y eso es normal.

En materiales duros como acero o titanio es necesario usar exactamente el CUTTING SPEED del fabicante. En materiales blandos como aluminio, es opcional.

EL cutting speed puede venir en

$\frac{metros}{min}$ -

$\frac{pies}{min}$ o Surfice Feet Min

Nomenclatura Los fabricantes usan estos nombres en sus tablas y formulas

$RPM=n$ -

$\frac{metros}{min}$ ó$SFM=V_c$ -

$D=$ Diametro

Los manuales de los fabricantes te indican que Chip load y cutting speed se debe usar para cada herramienta en combinacion con el material a cortar

Para eso cada fabrcante coloca una serie de materiales en diferetes categorias y te indica el chip load para cada material dentro de cada categoria y subcategoria.

Buscamos la combinacion de

- Herramienta

- Material a cortar

- Operacion

Si no estas seguro siempre podes llamar al fabricante de la herramienta El fabricante puede dar varios valores de Cutting speed y Chip load dependiendo de la operacion a realizar

- Uno para Slotting

- Uno para Side milling

T n para deillambien se pueiad

ara lo

- Si minaiene uden poer**amasespeciios* a recomdacioa eeifis* a mnains paraacess y aieros palas

En una fresa debemos colocar una velocidad de giro y de avance tales que no rompan la herramienta y corten el material lo mas rapido y eficientemente posible.

para eso tenemos que ver las especificaciones del fabricante para la herramienta que tenemos segun el material que tenemos

Para una herramienta determinada y un material nos dara

- Chip load

- Cutting speed

A partir de eso nosotros debemos determinar Feed y RPM

as

No es dificil ver que si me dan un cutting speed entonces probablemente pueda calcular mis

Notamos que

Perim minimo recomendado por el fabriante tiene que estar en la unidad de diametro para hacer la division. osea que:

Dada la siguiente nomenclatura de catalogos

Formula version pulgadas

Por que me dan la velocidad de corte o

Formula version milimetros

Por que me dan la velocidad de corte o

El avance se calcula despues de haber calculado las

Dado

-

Chipload Inch per tooth o mm per tooth, a veces indicado como

$f_z$ - Numero de dientes del endmill, indicado como

$Z_n$ - Las

$RPM$ que obtuvimos, indicado como$n$

Calculamos el avance tal que Cada diente en la herramienta coma lo que tiene que comer en las RPM elegidas

tanto para mm como para inches

En el caso de tener que taladrar con una mecha de taladro, no se usa IPT (inch per tooth) sino IPR (Inch per revolution) el calculo sera

donde

-

$V_f$ es velocidad de feed -

$f_n$ es feed por revolucion -

$n$ es$RPM$

Queres evitar tener virtuta cerca del cortador, ya que

- En elementos blandos, la friccion y el calor pueden derretirlos

- En elementos duros, las chips pueden calentarse tanto que se templan y son aun mas duras que el material original, volver a cortarlas con la herramienta genera problemas

- Estresa y desafila la herramienta sin necesidad

Para evitarlo

- Si la maquina tiene fluido enfriante, usalo

- Si la maquina tiene soplador de aire comprimido, usalo

- Sino soplalas con aire comprimido o apaga la maquina y usa un cepillo

- No tocarlas, son filosas y calientes

chatter es cuando la maquina vibra generando problemas en el acabado de la pieza y un ruido muy molesto.

esto es causado por CAUSAS:

- falta de rigidez a lo largo de la maquina

- Resonancia

Para evitarlo:

- Sujecion

- La pieza debe estar perfectamente agarrada a la morsa

- No debe haber partes que sobresalgan de la morsa

- Herramienta

- Se debe usar el menor largo de herramienta posible para aumentar la rigidez

- Elegir el menor largo de flute posible

- Elegir el mayor ancho posible para aumentar la rigidez

- avance y velocidad

- Usar el avance y velocidad correctos

- Resonancia

- La herramienta y la pieza o la morsa pueden llegar a resonar, causando chatter, Si sucede variar levemente la altura de la herramienta para eliminar la resonancia

- Reducir/aumentar la velocidad

- Si la pieza resuena probar apretando el boton de +-20% speed de la maquina y ver si deja de vibrar

Antes de arrancar a maquinar la pieza es importante Sacar todo el material posible por otros medios mas baratos y rapidos

Una cortadora de banda o de disco puede

- Remover mas material

- Mas rapido

- Sin desgastar herramientas caras de fresa

Siempre saca todo el material posible con herramientas mas baratas y rapidas de operar y usa la fresa para lo que sea indispensable

El burr puede modificarte el square de la pieza y las mediciones, hay que sacar la rebaba para evitarlo

Es la operacion de hacer una cara PLANA, muchas veces arrancamos nuestro trabajo haciendo face milling en todas las caras de nuestro material para llevarlo a escuadra y a una dimension aproximadamente cercana a nuestra pieza inicial.

Comparacion de un bloque de aluminio face milled y uno cortado con una sierra de mano

Comparacion de un bloque de aluminio face milled y uno cortado con una sierra de mano

- Para hacer face milling podemos usar un enndmill o un facemill

Es el primer procedimiento que se suele hacer al maquinar algo, es para hacer la pieza inicia totalmente rectangular (todos angulos de 90 grados) y se hace entonces con 6 face milling operations

- Limpiar la maquina para evitar errores de precision por apoyar la pieza o los paralelos en viruta

- Poner los paralelos

- Apoyar la pieza con sus dos lados mas rectos contra los paralelos y la parte fija de la morsa

- Apretar la morsa y martillar la pieza contra la morsa para evitar vise lift (la tendencia a que la morsa se eleve un poco hacia arriba al apretarla) hasta que la pieza este apretaada contra los paralelos!

Es la operacion de cortar a 90 grados de la herramienta

Demanda mas fuerza de la maquina, por lo que dependiendo de la potencia tal vez tengas que cortar con menor Cutting speed Podes hacer Side milling solo con un endmill

Plunging es usar el endmill como una mecha de taladro para cortar hacia abajo

Hay que evitarlo siempre que sea posible!

- Siempre que sea posible usa un drill bit y despues cambia a un endmill

- Si hace falta achatar el fondo del agujero, usas un endmill en el fondo del agujero

- No siempre se puede evitar

- Solo se puede hacer con center cutting endmills

- el endmill no esta diseñado para evacuar viruta hacia arriba

- Usar una herramienta con menor cantidad de flutes, ya que evacua mejor y ademas generalmente solo dos de las flutes realmente cortan abajo

Podes determinar en base a tu viruta si estas haciendo una operacion correctamente

- Face milling

- Chips cortitas

- Side milling

- Chips alargadas como agujas

- Baja velocidad de corte y tool rubbing o desafilada

- Chips que son como polvo

- Chips negras

- Alta temperatura, tal vez se templaron (puede o no ser normal, indicador de que necesitas cooling)

Son dos piezas de metal perfectamente paralelas (hasta una precision muy elevada) y a 90 grados para elevar la pieza encima de la altura de la morsa manteniendola co un agarre de 90 grados.

A diferencia de los drill bits, que estan diseñados para perforar hacia abajo, los endmills estan diseñados para cortar hacia los costados

largo

- Cuanto mas larga la herramienta menos rigidez ( mas distancia entre el motor y la punta de corte) y mas posibilidad de chatter

- Siempre es preferible que el corte sea lo mas profundo posible

- siempre elegir la herramienta mas corta que tenga la profundidad de corte adecuada

- Siempre tratar de cortar con todo el largo de la herramienta para permitir un desgaste parejo

- **si usas solo la punta de una herramieta que no se puede afilar, la desperdiciaste! y son caras!siempre elegir la herramienta mas corta posible

- Siempre tratar de cortar con todo el largo de la herramienta para permitir un desgaste parejo

- Mas corto es mas barato

EL largo utilizable de una herramienta de fresado va desde la punta hasta el final del angulo de la flute

Largo de corte utilizable de una herramienta

Largo de corte utilizable de una herramienta

Usar el menor largo de herramienta posible

Usar el menor largo de herramienta posible

Ancho

- Cuanto mas ancho mas rigidez y por ende menor posibilidad de chatter

- Cuanto mas ancho mas precio

- Cuanto mas ancho mas rapido come material

- Elegir la herramienta mas ancha posible

La forma de espiral de los flutes sirve para

- Evacuar la viruta

- Tener los filos

- Mantener una fuerza constante sobre la pieza (mientras un filo esta cortando, otro empieza a cortar, entonces nunca "golpetean" como sucederia si fueran filos rectos)

- Dividir la fuerza de corte en dos componentes, uno paralelo y uno perpenndicular. permitiendo mayor resistencia que si los filos fueran rectos

- Cuantos mas flutes, se entiende que el material a cortar sera mas duro y tendran mayor angulo para transferir mas fuerza hacia abajo.

Division de fuerzas causado por la helicoidalidad

Division de fuerzas causado por la helicoidalidad

Distribucion de la fuerza a lo largo del tiempo para evitar golpeteo y chatter

Distribucion de la fuerza a lo largo del tiempo para evitar golpeteo y chatter

Diferentes angulos de flutes, a mayor cantidad de flutes se interpreta que el material a cortar sera mas duro entonces el angulo de la helicoidal es mas pronunciado para transferir mas fuerza hacia abajo en vez de hacia el costado y EVITAR QUE SE PARTA

Diferentes angulos de helicoidales para mayor o menor distribucion de la carga hacia abajo

Diferentes angulos de helicoidales para mayor o menor distribucion de la carga hacia abajo

Existen flutes sin forma helicoidal pero son muy poco comunes

Son MUCHO mas propensos a generar chatter debido a que generan un golpeteo con una cierta frecuencia muy pareja que puede ser similar a la de todo el sistema

fuerza de corte a lo largo del tiempo para flutes rectos, notese que habra golpeteo

fuerza de corte a lo largo del tiempo para flutes rectos, notese que habra golpeteo

Hay endmills que se diseñan para materiales laminados, que evitan deslaminar el material haciando un sanguchito de fuerzas con helicoidales opuestas, entonces parte del material empuja para arriba y parte empuja para abajo

Existen tambien helicoidales invertidas, es decir helicoidales que cortan clockwise pero van counterclockwise Esto permite que el flute empuje la pieza para abajo en vez de para arriba, hay materiales fragiles que lo requieren

A grandes razgos

- Mas flutes

- Mejor terminado

- Mas filos sigifica que podemos tener mas velocidad de avance con el mismo chip load y entonces cortar mas rapido que con menos flutes

- Peor chip clearing

- Si el material es duro, tenes chips mas chiquitos

- En materiales blandos esto implica mas friccion entre chips, eso puede derretir plastico o fundir aluminio en lugar de cortarlo

- Menos flutes

- Mejor chip clearing, tienen mas espacio y tiempo para salir

- Bueno si el chip es grande, largo y no se romppe por que el material es blando!

- Peor terminado

- Mejor chip clearing, tienen mas espacio y tiempo para salir

En terminos generales usamos

- 1 - 2 flutes

- Plastico

- Madera

- Metales blandos (aluminio)

- 3 - 4 -5 flutes

- Terminados en metales blandoDetalles

- Metales duros

- >6

- Fibra de carbono

- Acero de herramientas

- Terminados

Geometria de la punta La punta tiene un angulo llamado rake angle, este angulo puede estar

- Hacia el material (Positivo +)

- perpendicular al material (0 o neutral)

- Alejandose del material (negativo -)

Geometria del largo De la misma manera, los filos del largo tambien tienen rake angles que pueden ser

- Hacia el material (Positivo +)

- perpendicular al material (0 o neutral)

- Alejandose del material (negativo -)

ENTONCES:

- Un rake angle positivo en ambas caras

- sirve para elementos blandos, ya que los cortara con el filo.

- Toma menos potencia usarla (por que corta con el filo)

- El filo va a ser mas fino y por ende mas endeble

- Un rake angle negativo en ambas caras surve para elementos mas duros

- el filo no corta, sino que raspa el material

- El filo es mas grueso, y por ende mas fuerte

- Se usa en materiales mas duros

- toma mas fuerza

Center cutting endmill

Son endmills que tienen la capacidad de cortar hacia abajo en el eje

Non-center cutting

Son endmills que cortan por cortadores radiaales pero en el centro no cortan.

Eso implica que no podemos taladrar con ellos, sino que tenemos que hacer agujeros de manera helicoidal. y una velocidad de avance en el eje

Eso implica que no podemos taladrar con ellos, sino que tenemos que hacer agujeros de manera helicoidal. y una velocidad de avance en el eje

Son endmills diseñados para Cortes de gran profundidad, tienen un patron de zig-zag sobre los flutes que sirve para romper la virtua de manera mas efectiva, ya que los cortes profundos generan virtuas largas dificiles de extraer

Este tipo de endmill tiene bordes a 90 grados, eso hace que los bordes del corte queden muy rectos. tiene la desventaja de que esto hace que ese borde sea fino y entonces fragil, por lo que tiende a romperse

Tienen el borde redondeado.

En un endmill normal, las puntas son filosas y finas, esto las hace mas propensas a romperse y a tener menor fuerza.

- Las puntas tienen mayor fuerza

- Los bordes del fondo del agujero seran redondeados en lugar de rectos

- Preferido para rougthing por que al ser mas fuerte durara mas

Son endmills con puntas redondeadas.

Sirven para maquinar cualquier superficie que no sea perpendicular a la herramienta. siempre que se pueda se corta de low a high, ya que el centro de la punta de la esfera no tiene mucha capacidad de corte

EJ:

- Radios internos/externos

- formas curvas que no estan en el eje

$XY$

Es un center-cutting endmill, se puede apreciar como dos de los flutes forman el filo

Acero rapido

- No tan duro

- Solo corta cosas mas blandas que acero o haceros blandos

- se parte menos facilmente por no ser tan rigido

- Tiene una velocidad de corte mas lenta y un chip load mas bajo

- Filo

- En vez de partirse, se desafila

- Si el feed and speed no estan bien, la herramienta sobrevive y solo se desafila

- Filo poco duradero

- Muy filoso y se puede afilar mucho

- Al ser mas filoso requiere menos fuerza de maquina

- Corta muy limpiamente materiales blandos debido al gran filo

- Afilado y economia

- Barato de adquirir

- Reemplazo o afilado frecuente, por lo que es caro para la produccion en masa de piezas

Acero rapido con cobalto

- Un poco mas duro que el high speed steel

- Un poco mas caro

Powdered metal tooling

- Mas duro que high speed steel, pero menos duro que el tungsten

- Menos fragil que el carbide

- Se usa mucho en cortes gruesos

Tungsten carbide

- Durisimo

- Corta cualquier material duro

- Puede hacer cortes mas profundos

- Puede cortar a mas velocidad, mas rapido, mayor chip load, mayor cutting speed

- Filo

- No puede ser muy afilado mucho por que se parte el filo debido a la fragilidad

- La falta de filo evita que corte limpiamente materiales blandos

- La falta de filo hace que necesite mas fuerza de maquina

- Al ser tan duro no se desafila con facilidad, por lo que duran mucho usadas correctamente

- Fragil

- Se parte con facilidad total o parcialmente

- No se desafila, se parte

- Si el feed y speed no estan bien, se parte el filo

- Economia

- Caro de adquirir

- Dura mucho, asi que es economico para la produccion en masa

- Se reemplaza de manera poco frecuente si estan bien los feeds y speeds

Las herramientas pueden estar recubiertas de diferentes materiales para extender su vida util y su filo.

-

Sin recubrimiento

- Permite afilar la herramienta, si afilas una herramienta con recubrimiento entonces le sacas el recubrimiento!

-

Titanium nitride

$TiN$ - De color Dorado

- Muy comun - Uso general

- Heat resistant and hard

-

Titanium carbo nitride

$TiCN$ - Color plateado

- Mas duro que

$TiN$ y genera menos friccion - Bueno para cortar aluminio

-

Chromium nitride

$CrN$ - Color plateado intenso

- Similar a

$TiCN$ - Puede cortar a mayores temperaturas sin perder sus propiedades

- Bueno para cortar aluminio

-

aluminum titanium nitride

$AlTiN$ - Plateado obscuro

- Mas duro que

$TiN$ - Mantiene sus propiedades a altas tempreaturas

- Bueno para cortes de acero

-

titanium aluminum carbonitride

$TiAlCN$ - Color rosado

- Extremadamente duro

- se puede usar a altas temperaturas

- Baja friccion

- Bueno para aluminio acero, hierro forjado y otros materiales superduros

-

Iron Oxide

$FeO$ - Se usa cuando hay dificultad en mantener la lubricacion y hay mucha friccion

- Color plateado muy obscuro

- Muy comun para herramientas de roscado, donde hay mucha friccion

-

Combinados

- Tienen dos coatings de los mencionados anteriormente, combinando sus propiedades.

- Caros y poco comunes

fuente 1 Un face mill sirve para cortar superficies de manera plana. Todas las consideraciones anteriores para los endmills siguen siendo validas.

- no tienen flutes ni helicoidales

- Mismas consideraciones de material de la herramienta

- Mismas consideraciones de rake angle en el inserto

Los face mills funcionan con herramientas llamadas insertos, que se cambian y son los que hacen el corte.

El diametro efectivo de un endmill va desde una punto de un filo hasta la punta opuesta.

Siempre hay que elegir un diametro 1.5 (o mas ) veces mas grande que el corte que se va a hacer, eso permite que se forme una viruta de un tamaño razonable que pueda ser evacuada sin generar exceso de calor

Formacion de chips con un diametro de herramienta muy pequeño

Formacion de chips con un diametro de herramienta muy pequeño

Un facemill tiene dos rake angles

-

Radial rake angle

El angulo que forma el cortador con el eje

$x$ de la herramienta, puede ser - positivo (Hacia el material)

- neutro (perpendicular al material)

-

negativo (Hacia el lado contrario al material) como se muestra en la imagen

Ejemplo de un radial rake angle negativo

Ejemplo de un radial rake angle negativo

-

Axial rake angle

El angulo que forma el cortador con el eje

$Z$ de la herramienta, puede ser - positivo (Hacia el material)

- neutro (perpendicular al material)

-

negativo (Hacia el lado contrario al material) como se muestra en la imagen

. La seleccion del angulo es igual que en los endmills:

- Un rake angle positivo en ambas caras

- sirve para elementos blandos, ya que los cortara con el filo.

- Toma menos potencia usarla (por que corta con el filo)

- El filo va a ser mas fino y por ende mas endeble

- Un rake angle negativo en ambas caras surve para elementos mas duros

- el filo no corta, sino que raspa el material

- El filo es mas grueso, y por ende mas fuerte

- Se usa en materiales mas duros

- toma mas fuerza