Lathe tool offsets https://www.youtube.com/watch?v=zYthYyopw24

Lathe and tool offsets https://www.youtube.com/watch?v=0cIixGo0Nsg

afianzar G71/G72 https://www.youtube.com/watch?v=0_GiMspK0pc

Tooltip radious https://www.youtube.com/watch?v=nqnSMoqgGV4

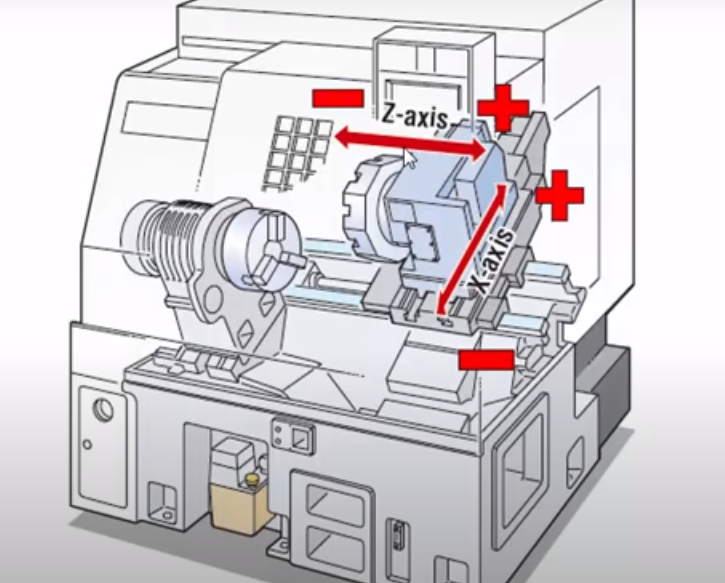

El torno CNC es en general una maquina de dos ejes,

Existen dos maneras de determinar la velocidad de giro

Determinando directamente las

-

G97 S300 M3-

G97Modo de giro en$RPM$ en vez de$\text{avance}$ -

S300Giro de la pieza seteado a 300 rev/min -

M3Iniciar giro en sentido orario

-

Determinando la surfice speed y dejar que la maquina calcule las

-

G96 S180Modo de giro en Surfice speed, las$RPM$ son calculadas automaticamente- El giro sera calculado para obtener una surfice speed de

$180mm/min$

- El giro sera calculado para obtener una surfice speed de

-

G50 S500- La velocidad maxima de giro, que la maquina no debe superar

- Es modal

- Si en algun momento usas avance

$G96$ basado en Surfice speed, esto evita que la maquina vaya a maximas revoluciones cuando esta llegando al centro de la pieza

El avance puede tener dos modos

G98Avance por minutoG99Avance por revolucion

G18; Usar el plano XZ

(avance en Unidades por revolucion, no)

( por min)

G99;

G50 S500; Configurar una velocidad maxima, no usar la del programa anterior!

fuente

Los insertos o herramientas tienen un radio en la punta (no son perfectamente punteagudos) para hacer que el filo sea mas ancho y resistente, y asi evitar que se parta

Se usa para hacer un frentado grueso

- Primero nos colocamos a una altura segura usando

$G0$ - luego procedemos a llamar a

$G72$ configurando todos los parametros para el ciclo - Luego procedemos a indicar

- Linea de inicio

- Lineas intermedias para determinar la forma de la pieza

- Linea de finalizacion

G72 se usa con dos lineas

- Parametros de la primera linea:

-

WProfundidad del corte en cada passada -

Rcantidad de mm a la que retraerse antes de volver a arrancar el corte

-

-

Parametros de la segunda linea

-

UCantidad que dejar para una finishing pass despues, en eje$X$ (para facing sera$0$ ) -

Wcantidad que dejar para finishing pass en eje$Z$ -

Plinea$N$ donde empezar la operacion -

Qlinea$N$ donde terminar la operacion -

Ffeed rate

-

(configuacion inicial)

G72 W0.8 R2.0; profundidad cada corte 0.8

G72 P200 Q300 U1.0 W0.5 F0.2;

(Linea de inicio)

N200 G0 X19.0 Z0;

(lineas intermedias)

G01 Z0.0; cortar hasta Z0

G01 X20 Z-5; cortar hasta X20 Z-5

(Linea de finalizacion, alejo mi herram.)

N300 G0 X70.0 Z5.0 F200;

Igual que G72 pero en vez de facing (desde afuera hacia adentro) es turning

-

Primera linea

-

Uprofundidad de cada pasada -

RCuanto alejarse de la pieza despues de la pasada

-

-

Segunda linea

-

PyQlineas de inicio y fin de ciclo -

UyWcuanto dejar en$X$ y$Z$ respectivamente para un finishing pass -

Ffeed rate

-

G0 X3 Z.1;Distancia segura a la que volver

G71 U1 R1; Prof x pass. y retract.

G71 P100 Q110 U0.2 W0.05 F0.2

N100 G0 X0 Z1

G1 Z-1

G1 X1

G1 Z-1

G1 X1.5

G1 Z-1.5

G1 X2

G1 Z-2.3

N110 X3

- Igual al externo, pero

- programamos con path (

$G1$ ) desde un agujero central y hacia afuera - La posicion inicial sera dentro del agujero inicial

-

Uywvan a usar el signo opuesto (por que "dejar material" en coordenadas desde adentro va a llevar el signo opuesto)

- programamos con path (

Sirve para hacer la terminacion del rougthing hecho con

Se trata de un concepto super sencillo.

Llamamos a

(HACES UN ROUGTHING CYCLE)

G0 X3 Z.1;

G71 U1 R1;

G71 P100 Q110 U0.2 W0.05 F0.2

N100 G0 X0 Z1

G1 Z-1

G1 Z-2.3

N110 X3

(HACES EL FINISHING CYCLE)

(voy al mismo start position)

( que en el G71/72)

G0 X3 Z.1;

(llamando a las MISMAS lineas del G71/72)

G70 P100 Q110;